1.1 مقدمه

اعمال نیروی الکترومغناطیس به یک گاز، یک محیط پلاسما شامل مخلوطی از یونها، الکترونها، نوترونها، فوتونها، رادیکالهای آزاد و اجزای پلیمری و مولکولی در دمای اتاق ایجاد میکند. این فرایند، سطح فیبرها و منسوجات را فعال میکند بدون اینکه خواص بالک را تغییر دهد. این اجزا، تحت تاثیر میدان الکترومغناطس اعمالشده بر روی زیرلایه، گرادیانهای نفوذی در زیرلایه و غیره، حرکت میکنند. این مطلب باعث وقوع فرایندهای سطحی نظیر فعالشدن سطح به واسطه شکست پیوندها و ایجاد موقعیتهای فعال سطحی، ایجاد پیوند بین گروههای عاملی، تبخیر و یا برداشتهشدن مواد (اچکردن)، تجزیه آلودگیهای سطحی (تمیز کردن) و رسوب پوششهای سازگار، میشود. حین تمامی این فرایندها، منطقهای با خواص مطلوب بر روی سطح تشکیل میشود بدون اینکه خواص بالک فیبرها را تحت تاثیر قرار دهد.

به دلایل زیر، پلاسما به عنوان یک ابزار کارامد در مهندسی سطح شناخته شدهاست:

• عدم همپوشانی محدودههای فیزیکی، شیمیایی و حرارتی در آن که امکان تغییر خواص سطحی را با دقت بسیار خوبی فراهم میکند.

• دمای پایین آن که از تخریب نمونه جلوگیری میکند.

• ماهیت غیر تعادلی آن که امکان ایجاد زمینههای تحقیقاتی جدید و مواد جدید را فراهم میکند.

• ماهیت خشک و دوستدار محیط زیست آن.

1.2 انواع پلاسما

1.2.1 پلاسمای فشار پایین

پلاسمای فشار پایین یک تکنولوژی کامل است که اولین بار، به واسطه کاربرد آن در صنعت میکروالکترونیک توسعه یافت. البته، نیازهای تولید قطعات میکروالکترونیک با صنعت نساجی تفاوت دارد و به همین منظور بسیاری از کارخانجات از راکتورهای فشار پایین به منظور عاملدار کردن محصولات فیبری و مواد شبکهای انعطافپذیر، استفاده میکنند. روند این فرایند بدین صورت است که سوپاپ خلاء با استفاده از پمپهای خلاء بالا، یک جریان با فشار 3- 10 تا 2- 10 میلیبار را ایجاد میکند. سپس، گازی که از سوپاپها وارد میشود با استفاده از یک ژنراتور فرکانس بالا یونیزه میشود. مزیت روش پلاسمای فشار پایین این است که به راحتی کنترل میشود و یک روش دارای قابلیت تولید مجدد و تکرارپذیر است.

1.2.2 پلاسمای فشار اتمسفر

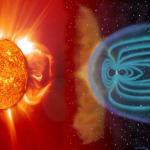

رایجترین انواع پلاسما عبارتند از کرونا، تخلیه سد دیالکتریک و تخلیه تابان (شکل 1) که در ادامه به جزئیات آنها پرداخته میشود.

1.2.2.1 کرونا

کرونا، یک روش تخلیه الکتریکی قابل رویت است که زمانی ایجاد میشود که یک پتانسیل الکتریکی فرکانس بالا و ولتاژ بالا به یک الکترود باریک (با قطر کم) اعمال میشود و یک میدان الکتریکی نامتقارن به وجود میآید که روی یک گاز تاثیر گذاشته و منجر به ایجاد یک جریان الکتریکی در محدوده میکروآمپر و میلیآمپر میشود. به این تخلیه الکتریکی اصطلاحا " تخلیه کرونا" گفته میشود که منجر به ایجاد یونیزهشدن جزئی اتمسفر اطراف شده و میتوان از آن به منظور اصلاح سطوح استفاده کرد. سادهترین شکل الکترود در این سیستم، شامل یک سوزن فلزی است که مقابل یک صفحه رسانا قرار میگیرد و یا یک سیم باریک که داخل سیلندر فلزی قرار دادهشده است. در صورتی که سوزن یا سیم به قطب مثبت وصل شود و صفحه رسانا یا سیلندر به قطب منفی، کرونای منفی تشکیل میشود و در چینش معکوس، کرونای مثبت ایجاد میشود. تفاوت کرونا با تخلیه تابشی (جریان کم) و تخلیه قوس (جریان بالا) در مقدار جریان است.

در واقع، کرونا یک فرایند الکتریکی است که کشش سطحی را در سطوح غیر متخلخل افزایش میدهد. این فرایند، معمولا در ولتاژهایی حدود kV 10 انجام میشود. کرونای گازی (شیمیایی) نوعی دیگر از عملیات سطحی است که به لحاظ الکتریکی مشابه کرونا است با این تفاوت که گازهایی به غیر از هوا مانند نیتروژن، را یونیزه میکند و بدین ترتیب کشش سطحی زیرلایههای غیر متخلخل را افزایش میدهند. به دلیل پایین بودن ولتاژ تفکیک گازهای جایگزین، این فرایند در ولتاژهای پایینتری نسبت به کرونا (بین kV 8-6) انجام میشود.

اصول فرایند کرونا را میتوان توسط تئوریهای بسیاری توضیح داد، اما به نظر میرسد که تئوری اکسیداسیون سرعت بالا، بهترین گزینه برای توجیه این فرایند است. بر اساس این تئوری، انرژی حاصل از کرونا که شارژ بالایی دارد، پیوندهای مولکولی روی سطح زیرلایه غیر قطبی را میشکند. این پیوندهای شکسته شده، با رادیکالهای آزاد موجود در محیط کرونا ترکیب شده و گروههای قطبی اضافی روی سطح زیرلایه تشکیل میدهند. این گروههای قطبی، میل ترکیبی بسیار زیادی با چسبها و جوهرهای قطبی دارند که منجر به بهبود چسبندگی آنها میشود. به طور مشابه، سطح قطبی ایجاد شده، منجر به افزایش انرژی سطحی و بهبود ترشوندگی سطح میشود.

عملیات کرونا، طولانیترین و پرکاربردترین روش پلاسما است. مزیت آن، این است که در فشار اتمسفر کار میکند و گازهای واکنشدهنده در شرایط محیطی هستند. اصول سیستم کرونا معمولا پاسخگوی نیازهای صنعت نساجی است اما پلاسمای تولید شده در عاملدار کردن سطوح منسوجات و بیبافتها ناتوان است. در واقع، سیستم کرونا تنها در مورد فیبرهای مجزا به کار میرود و برای نخهای تابیده یا پارچههای بافته شده جواب نمیدهد. بنابراین کاربرد آن در منسوجات، محدود و کوتاهمدت است. سیستمهای کرونا تنها در مورد فواصل بسیار کم بین الکترودها (کمتر از mm 1) و در صورت قرارگیری صحیح شبکه بافت، جواب میدهند و برای عملیات سطحی سطوح ضخیم، به صورت سریع و همگن، مناسب نیستند.

1.2.2.2 تخلیه سد دیالکتریک ( DBD )

تخلیه سد دیالکتریک یکی از منابع گسترده پلاسما است که بر روی یک یا دو الکترود آن پوشش عایق وجود دارد و در ولتاژهای بسیار بالا از ولتاژهای AC فرکانس پایین تا فرکانس kHz 100 کار میکند. این روند منجر به ایجاد یک پلاسمای غیر حرارتی و ایجاد چندین قوس بین الکترودها میشود. البته، این تخلیههای میکرونی غیر همگن بوده و باعث وقوع عملیات سطحی غیر یکنواخت میشود.

با وجود برخی شباهتهای تخلیه سد دیالکتریک به کرونا، تفاوتهای قابل توجهی نیز وجود دارد که این دو فرایند را از یکدیگر متمایز میکند. مهمترین مشخصه فرایند تخلیه سد دیالکتریک، وجود حداقل یک الکترود با پوشش کاملا عایق است که به عنوان سد دیالکتریک برای جریان الکتریکی عمل میکند. در واقع، DBD یک فرایند پلاسمای دما پایین غیر تعادلی است که در آن انرژی الکترونهای آزاد بسیار بالا است در حالیکه یونها و ذرات خنثی، انرژی جنبشی کمی دارند. با برخورد این ذرات با الکترونهایی که بر اثر اعمال میدان الکتریکی شتاب گرفتهاند، مومنتوم و انرژی جنبشی، به این ذرات منتقل میشود. به دلیل وزن کم الکترونها، در مقایسه با ذرات بزرگ و سنگین گاز، انرژی حرارتی بیشتری کسب میکنند. بر اثر برخورد ذرات گاز با الکترونها، مولکولهای گاز شکسته شده و به حالت برانگیخته در میآیند که بسیار واکنشپذیر است.

فرایند تشکیل سد دیالکتریک بدین صورت است که در ابتدا یک میدان الکتریکی تشکیل میشود. حاملهای بار الکتریکی توسط نیروی کلمب در این میدان شتاب میگیرند. تنها تعداد کمی از الکترونهای آزاد حاصل از منابع طبیعی مانند پرتوهای کیهانی و یا تشعشعات رادیواکتیویته، میتوانند فرایند تخلیه الکتریکی را آغاز کنند. این ذرات باردار در میدان الکتریکی شتاب میگیرند و بر اثر برخورد با الکترونهای گاز، جفتهای الکترون-حفره را تشکیل میدهند. اکثر الکترونهای سبک، شتاب میگیرند و انرژی حرارتی را جذب میکنند. الکترونهای اضافی، تحت تاثیر یونهای موجود بر روی الکترود به گپ گازی میروند. ابر الکترونی به سمت الکترود مثبت حرکت میکند. میدان الکتریکی بین ابر الکترونی و الکترود مثبت قویتر میشود اما میدان بین ابر الکترونی و الکترود منفی افت میکند. با رسیدن ابر الکترونی به الکترود مثبت، ولتاژ بسیار بالایی به پوشش دیالکتریک الکترود اعمال میشود و میدان موجود در گپ گازی از بین میرود. هیچ جریانی برقرار نمیشود و تخلیه الکتریکی متوقف میشود اگرچه گپ گازی همچنان به لحاظ الکتریکی رسانا باقی میماند. تمامی این مراحل افت میدان الکتریکی، تشکیل ابر باردار و توقف تخلیه الکتریکی، چند نانوثانیه طول میکشد البته بسته به نوع گاز، اندازه ناحیه گپ، فشار گاز و جنس پوشش دیالکتریک، این مدت زمان متغیر خواهد بود.

1.2.2.3 تخلیه تابان

تخلیه تابان یک تخلیه یکنواخت، همگن و پایدار است که در محیط هلیم، آرگون و در برخی موارد نیتروژن ایجاد میشود. این فرایند با اعملال یک ولتاژ با فرکانس رادیویی به صفحات الکترودی که به صورت موازی قرار گرفتهاند، انجام میشود. تخلیه تابان در فشار اتمسفری (APGD) جایگزین مناسبی برای منبع پلاسمای سرد است که با وجود کارکرد در فشار اتمسفر، مزایای خلاء را نیز دارد.

1.3 تفاوت میان انواع مختلف عملیات سطحی

به منظور تشخیص اینکه کدامیک از انواع عملیات سطحی برای کاربرد مورد نظر مناسب است، ابتدا باید تفاوت میان عملیات سطحی توسط شعله، پلاسما و کرونا را تعیین کرد. هدف از تمامی این فرایندها، بهبود خواص ترشوندگی و چسبندگی بین زیرآیند و جوهر، پوشش و لایههای مختلف است. برخلاف نفوذ جوهر به یک سطح متخلخل مانند کاغذ که به راحتی انجام میشود، در مورد لایههای پلاستیک یا برخی منسوجات باید به منظور تشکیل یک اتصال شیمیایی قابل قبول بین زیرلایه و جوهر یا چسب، عملیات سطحی انجام شود.

1.4 مزایای روش

سه مزیت مهم روش پلاسما نسبت به سایر روشها عبارتند از:

1. دوام بیشتر عملیات: زیرلایهای که تحت عملیات پلاسما قرار میگیرند، در مقایسه با فرایند کرونا، خواص اصلاحشده خود را برای مدت زمان طولانیتری حفظ میکنند. طول عمر بیشتر، باعث میشود این فرایند صرفه اقتصادی بیشتری داشته باشد ضمن اینکه انعطافپذیری فرایند تولید را بهبود میبخشد.

2. قابلیت بیشتر اصلاح سطح در این روش نسبت به سایر روشها، امکان بهبود سطوحی که اصلاح آنها مشکل است را فراهم میکند. اصلاح سطح توسط پلاسما، گزینه بسیار مناسبی برای اصلاح سطوحی است که امکان بهبود آنها توسط کرونا وجود ندارد. به طور مثال، مواد پایه فلوئوروپلیمر مانند تفلون.

3. قابلیت اصلاح زیرلایههای ضخیم. از آنجاییکه فرایند کرونا در اصلاح سطوح ضخیم ناتوان است، در این موارد از پلاسما استفاده میشود. فیلم، فوم، فیبرها، فلزات و پودرها گزینههای مناسبی برای اصلاح سطح توسط پلاسما هستند.

1.5 کاربردهای پلاسما در صنعت نساجی

عملیات میانی و تکمیلی روی منسوجات با تکنولوژی پلاسما انجام میگیرد. این عملیات شامل موارد زیر میشود.

1.5.1 ایجاد پوشش فلزی روی سطح منسوجات

برای ایجاد پوشش فلزی بر روی منسوجات روشهای مختلفی وجود دارد که مهمترین آنها عبارتند از:

الف) الکترولس (قرارگیری پارچه در سه حمام جداگانه از مواد شیمیایی بصورت غوطه ور)

ب) الکترو پلیتینگ (قرار گیری در محلول مواد شیمیایی با اعمال اختلاف پتانسیل)

ج) کند و پاش (پاشش حرارتی): بخار فلز بر روی سطح منسوجات یا الیاف مینشیند. در این فرایند، به دلیل احتمال تخریب ناشی از حرارت حاصل، تمامی شرایط باید به دقت کنترل شوند.

1.5.2 ایجاد فیلم پلیمری با انجام عملیات پلیمریزاسیون

در روش مرسوم تشکیل فیلم پلیمری، مونومرها در یک محیط مایع قرار میگیرند و با افزودن مواد مورد نیاز و برقراری شرایط دیگر مثل دما در صورت لزوم، پلیمریزاسیون انجام میگیرد.

1.5.3 انجام عملیات ضد میکروبی بر روی منسوجات

در روش مرسوم، ماده مورد نظر در محلول آبی قرار میگیرد، منسوج در آن غوطهور شده و ماده، روی منسوج مینشیند.

1.5.4 افزایش آبدوستی

با استفاده از عملیات پلاسما در یک گاز حاوی اکسیژن، میتوان ترشوندگی سطوح را افزایش داد. البته پس از دمش هوا، به دلیل وقوع پدیده پیرشدن ، این بهبود ترشوندگی پایدار نخواهد بود. به منظور افزایش دوام خواص ترشوندگی منسوجات، از تکنیک پلیمریزاسیون پیوندی پلاسما استفاده میشود.

1.5.5 افزایش آبگریزی

به منظور بهبود خواص آبگریزی زیرلایه با استفاده از پلاسما، از گازهای فلوئوروکربن، هیدروکربن و مخلوطی از آنها استفاده میشود. در مقایسه با عملیات پلاسما توسط هوا یا گاز اکسیژن، پلاسمای فلوئوروکربن و مخلوط آن با هیدروکربن، دوام بیشتری دارند. با استفاده از پلاسمای فلوئوروکربن یا پلیمریزاسیون پلاسما با مونومرهای فلوئوروکربن، در مقایسه با تکنیکهای پلیمریزاسیون پیوندی پلاسما، راحتتر میتوان سطوح را آبگریز کرد.

1.5.6 ایجاد خاصیت ضد چروکی در منسوجات

اولین بار، عملیات ضدچروک برای پارچههای پشمی با استفاده از کرونا انجام شد. این پارچهها نسبت به پارچههایی که عملیات سطحی روی آنها انجام نشدهبود، مقاومت بیشتری در برابر چروکشدن نشان دادند. بازده عملیات ضد چروک توسط پلاسما (به عنوان یک جایگزین دوستدار محیط زیست روشهای مرسوم)، به مراتب بیشتر از کرونا است. در واقع، پلاسما با تغییر مورفولوژی سطح فیبرهای پشمی توسط اچکردن آنها، مورفولوژی را تغییر میدهد که در نهایت منجر به تغییر ضریب اصطکاک در جهات مشخص و در نهایت ایجاد خواص ضد چروک در پارچه میشود. در واقع انجام عملیات پلاسما باعث میشود اختلاف ضریب اصطکاک در جهات u1 و u2 در حالت خشک،کاهش اما در حالت تر نسبت به منسوجاتی که عملیات سطحی روی آنها انجام نشدهاست، به میزان قابل توجهی افزایش پیدا کند.

1.5.7 آهارگیری

آهارگیری، به دلیل افزایش استحکام الیاف و کاهش پرزهای منسوجات، نقش مهمی در بهبود بافندگی دارد. کربوکسی متیل سلولز (CMC)، پلیوینیل الکل (PVA) و پلیاکریلیک اسید استر (PAA) پرکاربردترین عوامل آهارگیر هستند. عوامل آهارگیر باید پیش از رنگرزی و عملیات نهایی پارچهها، برطرف شوند. همچنین مصرف انرژی و آب در این فرایند بسیار بالا است. بنابراین، مزیت روش پلاسما نسبت به این فرایندهای قدیمی و رایج، عدم مصرف این مقدار آب و مواد شیمیایی است. البته، به منظور جلوگیری از آسیب دیدن منسوجات، باید نوع پلاسما به درستی انتخاب شود.

1.5.8 افزایش مقاومت به شعله

با استفاده از عملیات پلاسما، میتوان مقاومت منسوجات را در برابر اشتعال افزایش داد. جذب مونومرهای حاوی فسفر و هالوژن حین پلاسمای فشار پایین نیتروژن، منجر به پلیمریزاسیون پیوندی سطح پارچه میشود. پلیمریزاسیون پیوندی توسط پلاسما با کمک مونومرهای حاوی فسفر و هالوژنها خواص ضد اشتعال منسوجات را بهبود میدهد. استفاده از پلاسما به منظور ایجاد منسوجات نسوز نسبت به سایر روشهای قدیمی و مرسوم همچون شیمی تر، به لحاظ اقتصادی و محیطی، برتری دارد. البته امروزه استفاده از فسفر به علت سمیبودن آن، در برخی کشورهای پیشرفته ممنوعیت دارند. اتصال متقاطع (عرضی) با پلاسما، بر خواص نسوز منسوجات تاثیر منفی دارد. پیوندهای عرضی موجود در سطح فیبرها میتواند اجزای سوخته و نسوخته را در کنار یکدیگر نگه دارد و باعث میشود که بخش بیشتر حرارت در لایه پیش-شعله نگه داشته شود و از چکیدن مواد سوخته جلوگیری میکند.

1.5.9 افزایش چسبندگی

بسیاری از مواد کامپوزیتی و فیبرهای کربنی خواص مکانیکی بسیار خوبی دارند. البته خنثیبودن آنها به لحاظ شیمیایی و صافی سطح، مسئله بسیار جدی است که هنگام قرارگیری آنها در یک زمینه رزینی، مشکل ایجاد میکند. استفاده از تکنیکهای پلاسما به جای روشهای مرسوم اصلاح سطح همچون شیمی تر، به منظور رفع معایب مذکور، پیشنهاد شدهاست و بدین صورت میتوان چسبندگی این مواد به زمینههای رزینی را بدون نیاز به تغییر در خواص فیزیکی آنها افزایش داد. استفاده از پلاسما نه تنها باعث ایجاد میکرو زبری و تثبیت فیبر در ماتریس رزینی میشود، بلکه گروههای عاملی ایجاد شده، باعث ایجاد پیوندهای مکانیکی بین فیبر و ماتریس میشوند.

1.5.10 افزایش قابلیت رنگپذیری

رنگرزی در صنعت نساجی به دلیل آلودگی و محدودیتهای اقتصادی ، نیازمند یک روش دوستدار محیط زیست و اقتصادی است. تکنیک پلاسما میتواند یک جایگزین مناسب برای روشهای قدیمی همچون رنگرزی تر باشد. تحقیقات بر روی پنبه نشان داد که پس از عملیات پلاسما، رنگپذیری آن کاهش مییابد اگرچه جذب آب آن، افزایش یافت. عملیات اصلاح توسط آنزیم یا پلاسما به همراه روش آنزیم، یک روش مناسب برای بهبود رنگپذیری پشم است. پلیمریزاسیون پیوندی پلاسما با اکریلیک اسید، رنگپذیری پارچههای PET، ریون، پلیآمید و پلیاستر را بهبود میبخشد. استفاده از اکریلیک اسید در عملیات پلاسمای PET به واسطه ایجاد گروههای عاملی آبدوست و نیز گروههای کربوکسیلیک اسید، منجر به بهبود ترشوندگی و در نهایت بهبود برهمکنش آن با رنگ پایه و در واقع بهبود رنگپذیری آن میشود.

1.5.11 ضدعفونی کردن منسوجات

از این فرایند به منظور از بینبردن میکروارگانیسمها پیش از تماس مواد زیستی با ارگانیسمهای زنده استفاده میشود. در واقع در هر دو فرایند فیزیکی و شیمیایی از استریلکردن استفاده میشود. در فرایند مرسوم ضدعفونیکردن، از حرارت، تابش و عملیات شیمیایی برای از بینبردن میکروارگانیسمها استفاده میشود. عملیات حرارتی آسانترین روش ضدعفونیکردن است اما برخی باکتریها در دمای بالا نیز زنده میمانند همچنین، این فرایند برای مواد پلیمری دارای نقطه ذوب پایین جواب نمیدهند و نیاز به انجام عملیات نسبتا طولانی است. اتیلن اکسید (ETO) برای ضدعفونیکردن شیمیایی بسیاری از محصولات پلیمری استفاده میشود اما به دلیل سمی بودن و نیز جذب راحت آن، گزینه مناسبی نیست. از اشعه گاما و ایکس نیز برای از بینبردن باکتری یا ویروسها میتوان استفاده کرد اما از آنجایی که بسیاری از میکروارگانیسمها در برابر این تابشها مقاومت میکنند و نیز تاثیر مخربی بر زیرلایه دارند، این روش نیز چندان ایدهآل نیست. بدین جهت، این روشها کنار گذاشته شده و روش پلاسما پیشنهاد شد. البته به دلیل مشکلات پلاسمای فشار پایین مانند هزینه بالای سیستمهای خلاء، پلاسمای اتمسفری ترجیح داده میشود. در این روش به دلیل بالا نبودن دانسیته انرژی، به خواص بالک زیرلایه که ویروسها و باکتریها در آن زندگی میکنند، آسیبی نمیرسد. ضمن اینکه محدودیت ابعاد و یا شکل قطعه وجود ندارد.

مراجع

https://www.researchgate.net/figure/234146171_fig9_Figure-9-Schematics-of-three-common-plasma-actuators-a-corona-b-dielectric-barrier.

http://www.dynetechnology.co.uk/applications/corona/

Shao Tao et al. “study on repetitive unipolar nanosecond-pulse dielectric barrier discharge in air at atmospheric pressure” Journal of Physics D: Applied Physics, Volume 41, Number 21, 2008, 215203

Andrea Zille et al., “Plasma Treatment in Textile Industry”, Plasma Processes and Polymers 12.2 , 2015, pp. 98-131.

لینک منبع :

http://www.adeeco.ir/PlasmaTex%20wiki/view/

نظرات شما عزیزان:

آمار

وب سایت:

آمار

وب سایت: